1、P型电池:PERC占据主流,接近转化效率极限

晶硅电池技术是以硅片为衬底,根据硅片的差异区分为P型电池和N型电池。两种电池发电原理无本质差异,都是依据PN结进行光生载流子分离。在P型半导体材料上扩散磷元素,形成n+/p型结构的太阳电池即为P型电池片;在N型半导体材料上注入硼元素,形成p+/n 型结构的太阳电池即为N型电池片。

P型电池制作工艺相对简单,成本较低,主要是BSF电池和PERC电池。2015年之前,BSF电池占据90%市场;2016年之后,PERC电池接棒起跑,到2020年,PERC电池在全球市场中的占比已经超过85%,且目前以双面PERC为主。

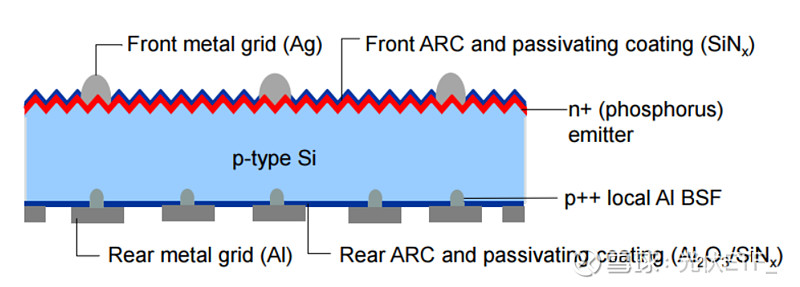

PERC(Passivated Emitter Rear Cell)——发射极及背面钝化电池技术,与常规电池不同之处在于背面,PERC电池采用了钝化膜来钝 化背面,取代了传统的全铝背场,增强光线在硅基的内背反射,降低了背面的复合速率,从而使电池的效率提升0.5%-1%。2020年,规模化生产的单/多晶电池平均转换效率分别达到22.7%和19.4%。P型单晶电池均已采用PERC技术,平均转换效率同比提升 0.5个百分点。

由于P型单晶硅PERC电池理论转换效率极限为24.5%,导致P型PERC单晶电池效率很难再有大幅度的提升;并且未能彻底解决以P型硅 片为基底的电池所产生的光衰现象,这些因素使得P型硅电池很难有进一步的发展。与传统的P型单晶电池和P型多晶电池相比,N型电池具有转换效率高、双面率高、温度系数低、无光衰、弱光效应好、载流子寿命更长 等优点。

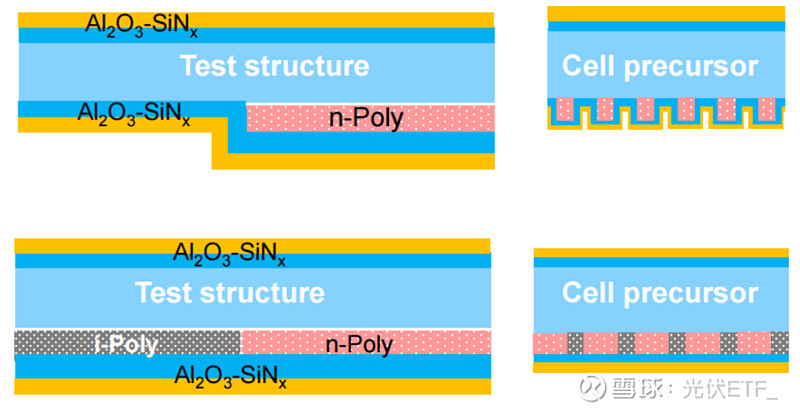

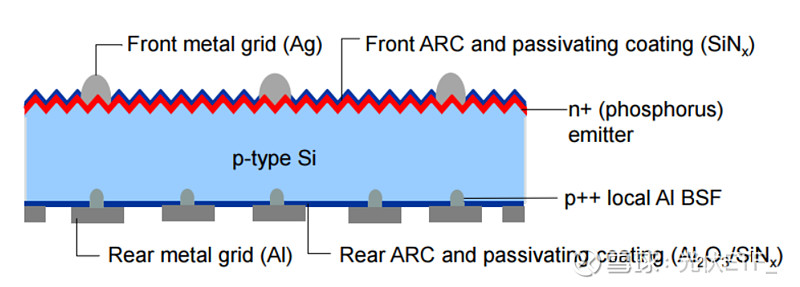

双面P-PERC电池结构

注释:

1、Front metal grid(Ag):前表面金属银电极

2、Front ARC and passivating coating(SiNx):前表面氮化硅钝化层

3、n+(phosphorous)emitter:磷层发射极,称为n+层

4、p-type Si:P型基底硅层

5、p++local Al BSF:局部铝背场,称为p++层

6、Rear metal grid(Al):金属铝背电极

7、Rear ARC and passivating coating(Al2O3/SiNx):背钝化层,Al2O3带负电,可作为P型的背钝化层,抑制电子

单双面P-PERC电池工艺生产流程

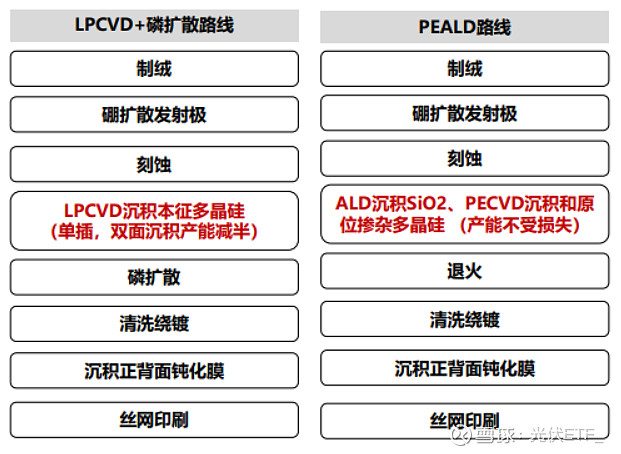

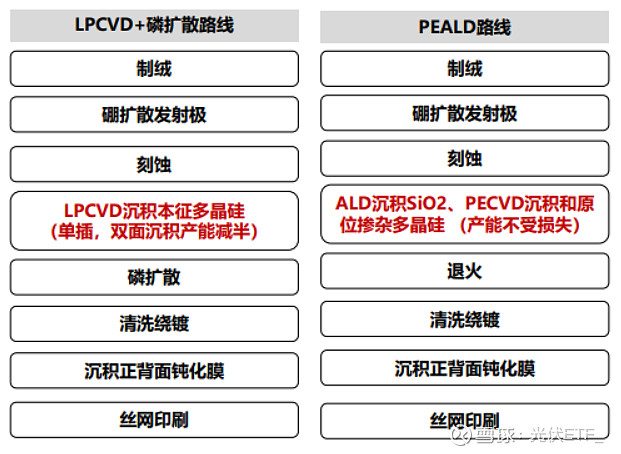

2、N型电池①:TOPCon,技术过渡最优选择

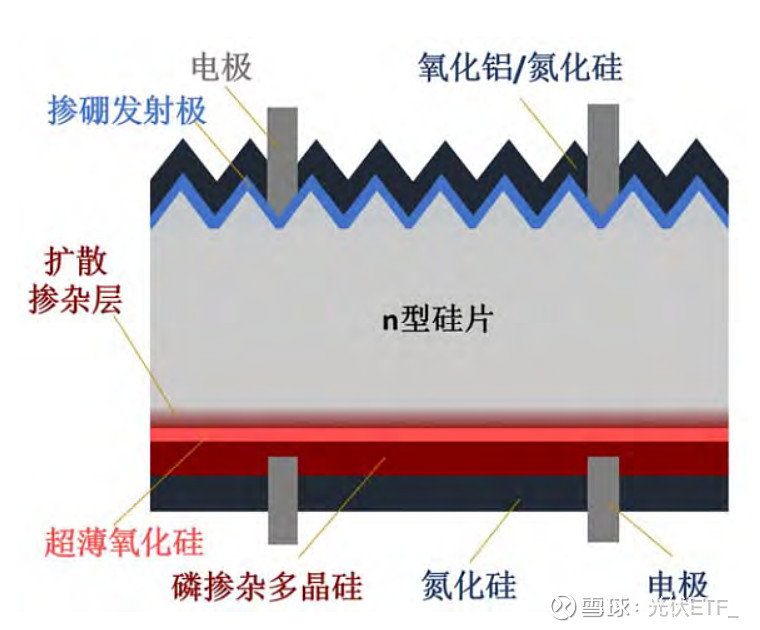

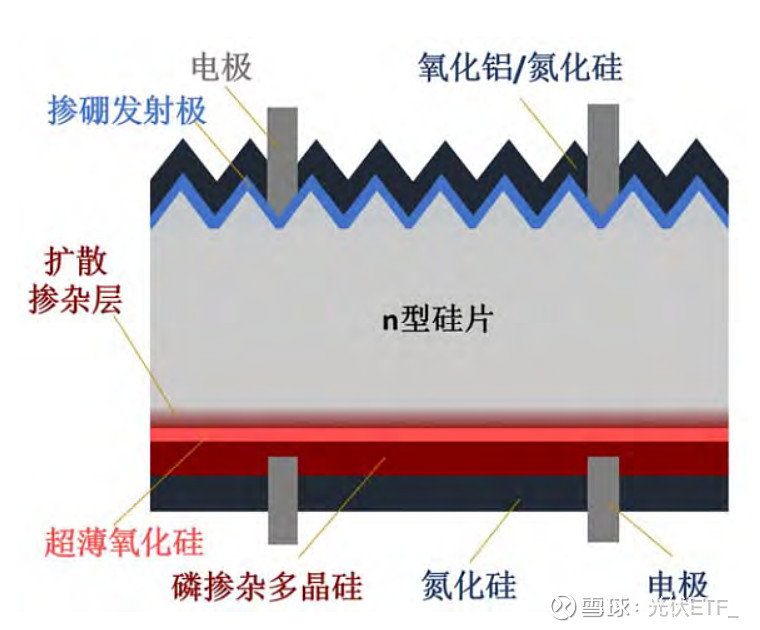

TOPCon(Tunnel Oxide Passivated Contact)——氧化层钝化接触。正面与常规N型太阳能电池或N-PERT太阳能电池没有本质区别,电池核心技术是背面钝化接触。电池背面由一层超薄氧化硅(1~2nm)与一层磷掺杂的微晶非晶混合Si薄膜组成,二者共同形成钝化接触结构。钝化性能通过退火过程进行激活,Si薄膜在该退火过程中结晶性发生变化,由微晶非晶混合相转变为多晶。在850°C的退火温度下退火,iVoc>710mV,J0在9-13fA/cm2,显示了钝化接触结构优异的钝化性能。

该结构可以阻挡少子空穴复合,提升电池开路电压及短路电流。超薄氧化层可以使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,超薄氧化硅和重掺杂硅薄膜良好的钝化效果使得硅片表面能带产生弯曲,从而形成场钝化效果,电子隧穿的几率大幅增加,接触电阻下降,提升了电池的开路电压和短路电流,从而提升电池转化效率。

N-TOPCon电池结构

两种工艺生产流程

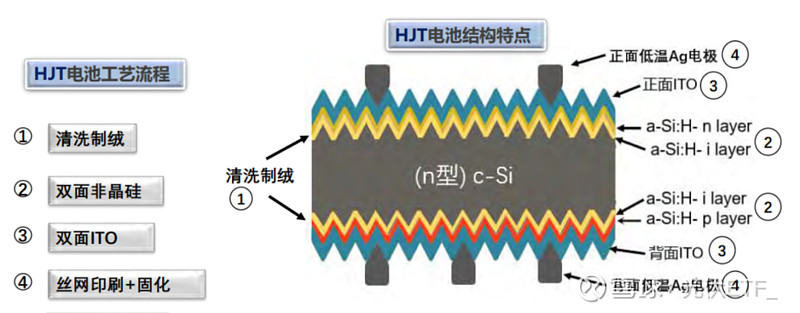

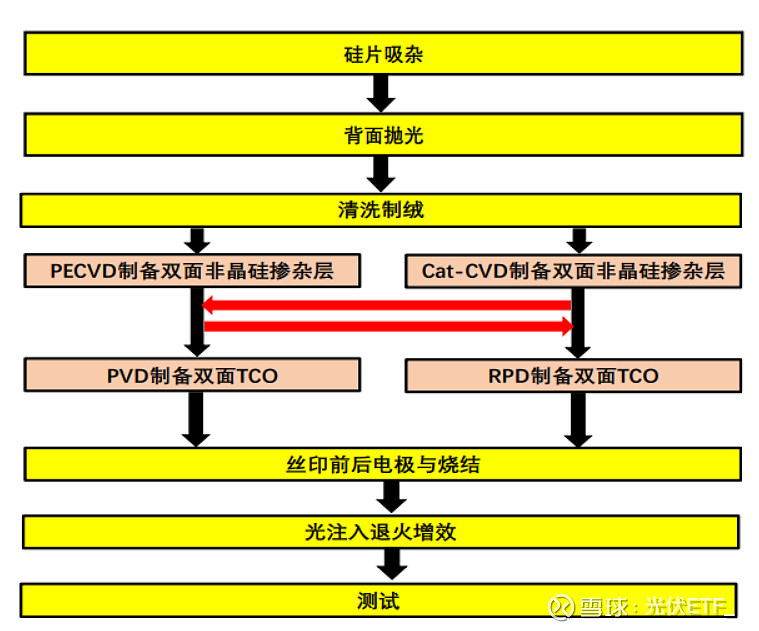

3、N型电池②:HJT(异质结),降本利器

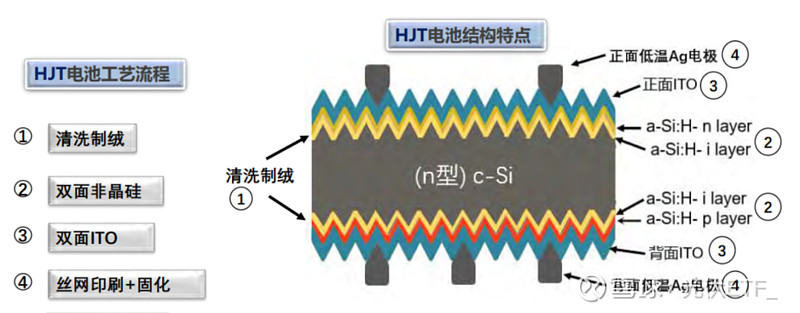

HJT(Heterojunction with Intrinsic Thin-film)——本征薄膜异质结电池。具备对称双面电池结构,中间为N型晶体硅。正面依次沉积本征非晶硅薄膜和P型非晶硅薄膜,从而形成P-N结。背面则依次沉积本征非晶硅薄膜和N型非晶硅薄膜,以形成背表面场。鉴于非晶硅的导电性比较差,因此在电池两侧沉积透明导电薄膜(TCO)进行导电,最后采用丝网印刷技术形成双面电极。

主要得益于N型硅衬底以及非晶硅对基底表面缺陷的双重钝化作用。目前量产效率普遍已在24%以上;25%以上的技术路线已经非常明确,即在前后表面使用掺杂纳米晶硅、掺杂微晶硅、掺杂微晶氧化硅、掺杂微晶碳化硅取代现有的掺杂;HJT未来叠加IBC和钙钛矿转换效率或可提升至30%以上。

由于HJT电池衬底通常为N型单晶硅,而N型单晶硅为磷掺杂,不存在P型晶硅中的硼氧复合、硼铁复合等,所以HJT电池对于LID效应是免疫的。HJT电池的表面沉积有TCO薄膜,无绝缘层,因此无表面层带电的机会,从结构上避免PID 发生。HJT电池首年衰减1-2%,此后每年衰减0.25%,远低于PERC电池掺镓片的衰减情况(首年衰减2%,此后每年衰减0.45%),也因此HJT电池全生命周期每W发电量高出双面PERC电池约1.9%-2.9%。

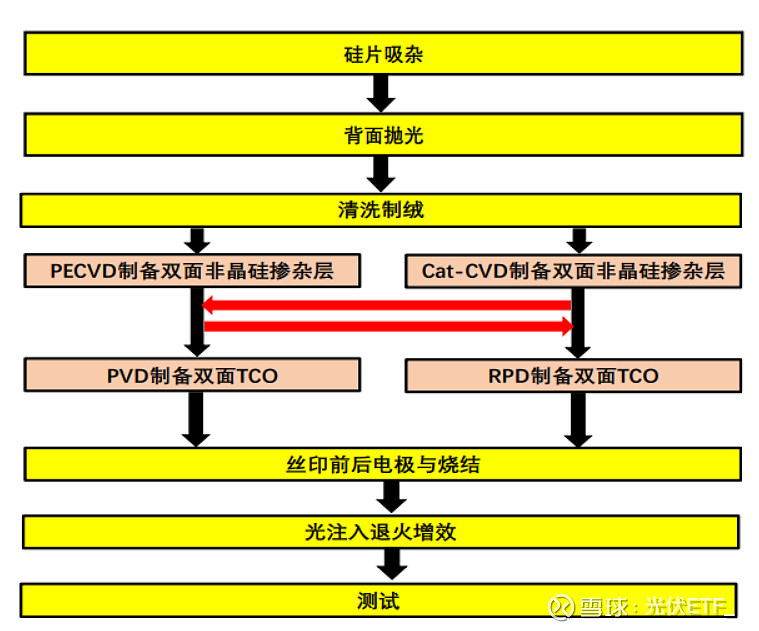

N-HJT电池结构及工艺流程

N-HJT工艺生产流程

4、N型电池③:IBC,潜力无限

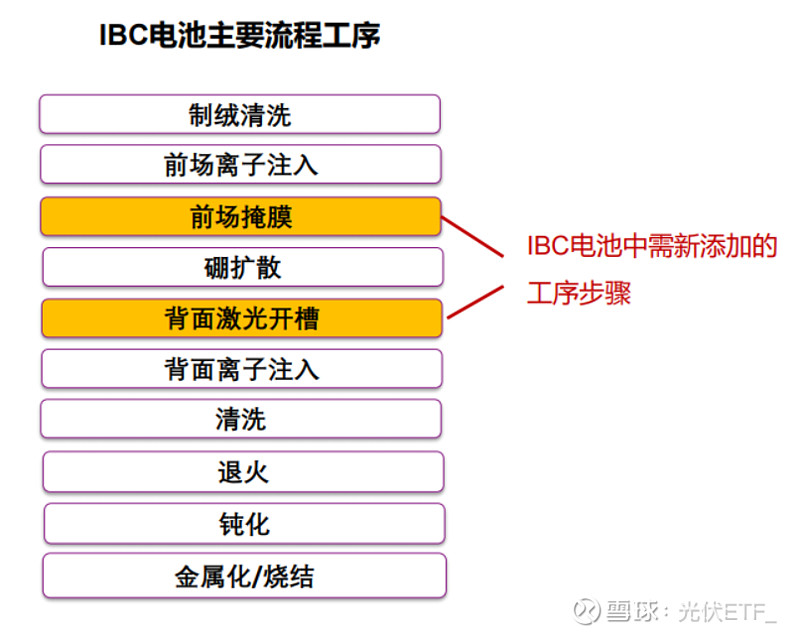

IBC(Interdigitated Back Contact)——交叉指式背接触电池技术。将P/N结、基底与发射区的接触电极以交指形状做在电池背面。核心技术:如何在电池背面制备出质量较好、成叉指状间隔排列的p区和n区。通过在电池背面印刷一层含硼的叉指状扩散掩膜层,掩膜层上的硼经扩散后进入N型衬底形成p+区,而未印刷掩膜层的区域,经磷扩散后形成n+区。前表面制备金字塔状绒面来增强光的吸收,同时在前表面形成前表面场(FSF)。使用离子注入技术可获得均匀性好、结深精确可控的p区和n区,电池正面无栅线遮挡,可消除金属电极的遮光电流损失,实现入射光子的最大利用化,较常规太阳电池短路电流可提高7%左右;由于背接触结构,不必考虑栅线遮挡问题,可适当加宽栅线比例,从而降低串联电阻且有高的填充因子;可对表面钝化及表面陷光结构进行最优化的设计,可得到较低的前表面复合速率和表面反射,从而提高Voc和Jsc;外形美观,尤其适用于光伏建筑一体化;但IBC电池成本较高尚未产业化,IBC电池制程工艺复杂,多次使用掩膜、光刻等半导体技术,成本几乎为常规电池的两倍。

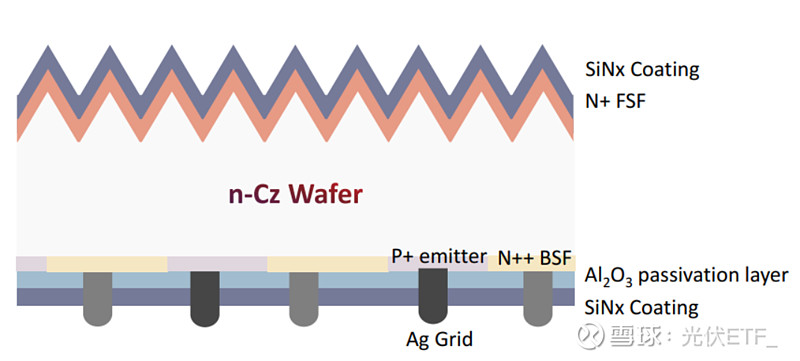

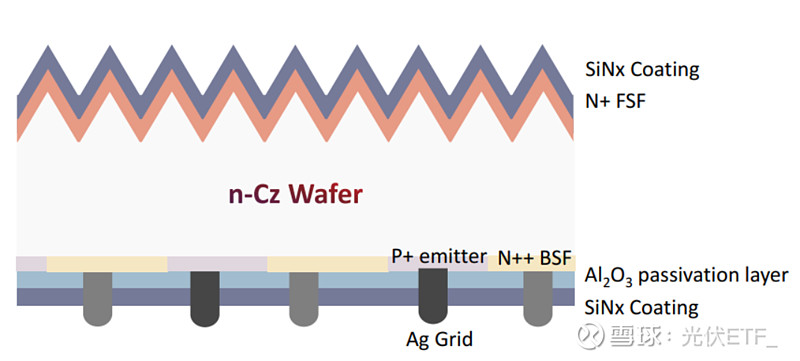

N-IBC电池结构

注释:

1、SiNx Coating:氮化硅反层

2、N+FSF:N+前表面场

3、n-Cz Wafer:N型基底硅片

4、P+emitter:P+发射极

5、N++BSF:N+背场

6、Al2O3 passivation layer:氧化铝钝化层

7、SiNx Coating:氮化硅减反层

8、Ag Grid:银电极

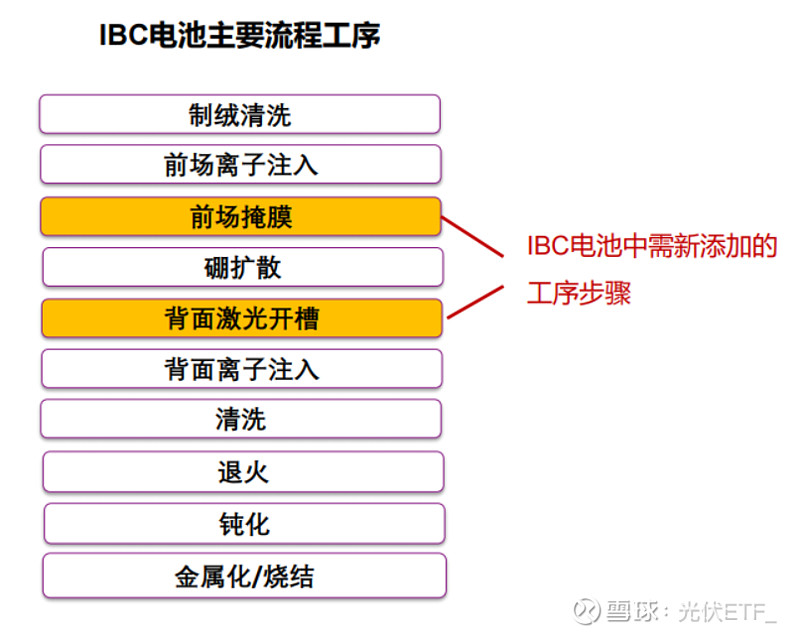

N-IBC工艺生产流程

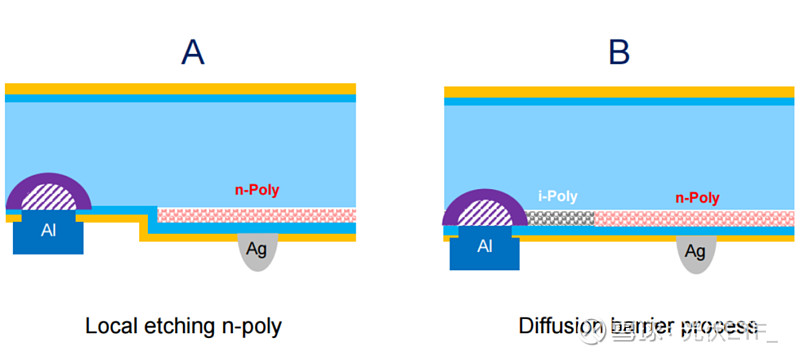

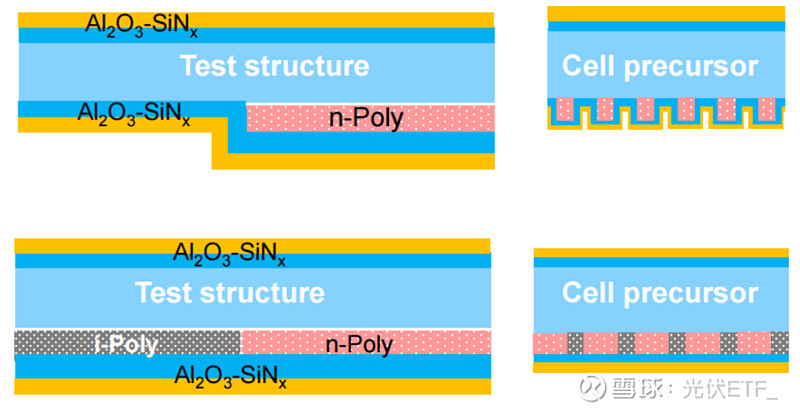

5、P型IBC(隆基有望主推,目前暂定位分布式)

P-IBC技术,是在隆基出来后大家才开始比较关注,隆基的P-IBC技术为HPBC,以P型硅片为基底。其实早在16-17年TNO宣传P型IBC结构。P-IBC加了个LPCVD其他的与PERC兼容,激光有点差别,90%兼容。P-IBC背结结构,效率有优势,目前还是偏向于单面,双面率不到50%,定位成分布式产品。P-IBC有机会成本与PERC接近,效率做上去就是24.5%-25%,实现1-3分人民币/W成本差距。

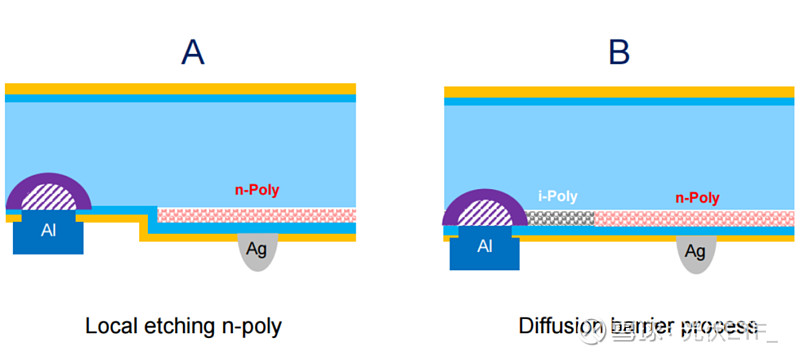

两种P-IBC电池结构

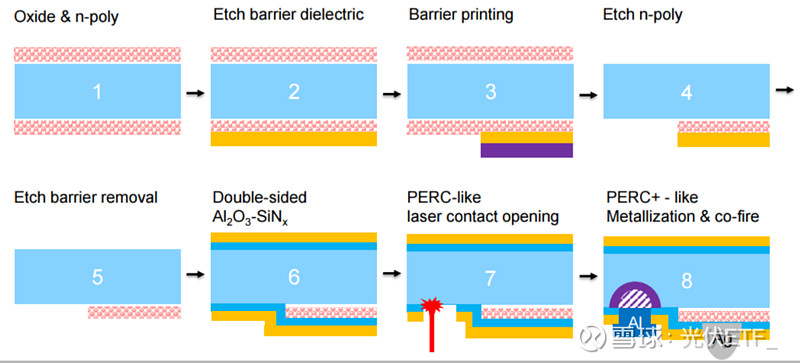

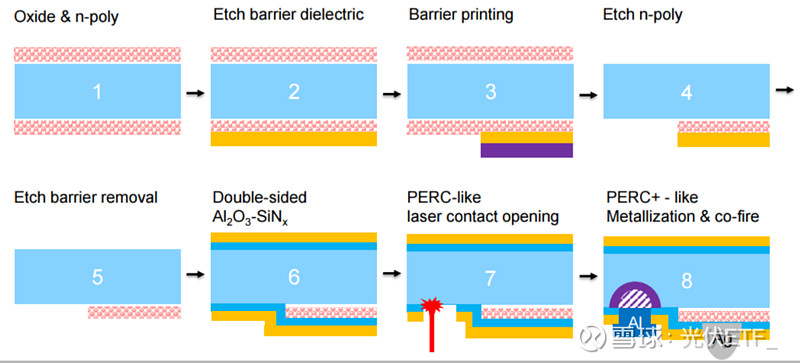

工艺流程①:刻蚀掩膜

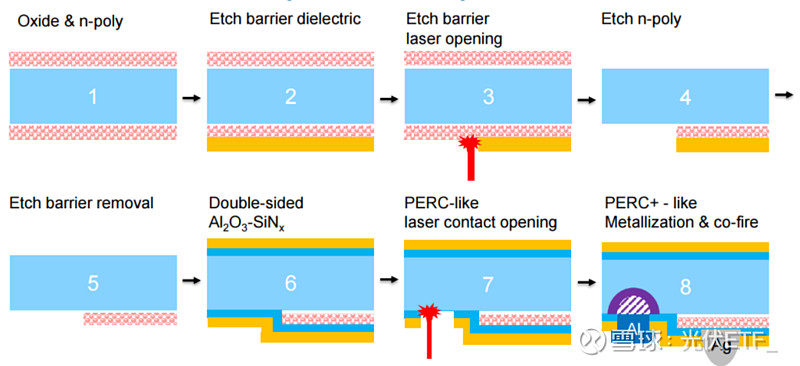

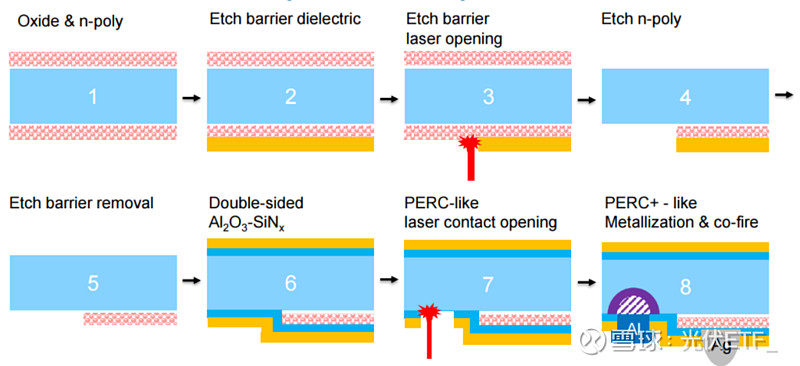

工艺流程②:全激光

其他企业P-IBC进展:

江苏日托于2021年3月申请的专利《一种P型IBC电池的制备方法》,采用P 型硅片作为衬底,正背面均无需硼掺杂,且不需要掩膜和光刻,工艺步骤简单,将传统 IBC复杂的过程(18步)简化为12步,生产成本明显降低。

S01:对P型单晶硅基底进行化学清洗和碱抛光,去除硅基底表面的机械损伤层和污 染物,且使硅基底正背表面形貌较为平坦。

S02双面沉积氧化硅和非晶硅膜层:抛光后的基底正背面沉积氧化硅层和非晶硅 层。

S03背面P扩散、退火:对背面非晶硅层进行磷掺杂处理,后高温退火处理,非晶硅 转化为多晶硅。

S04背面激光刻蚀:利用纳秒级或皮秒激光对背面进行图案化处理。

S05去除正侧面PSG:在S02和S03过程中,同时会在基底正面以及侧面形成磷硅玻璃层,即PSG,采用HF酸去除;

S06碱制绒:利用KOH溶液使基底正面和背面局部区域构造为金字塔绒面结构。

S07双面沉积AlOx膜层:以原子层沉积方式在基底正背面沉积一层致密的氧化铝薄 膜。

S08背面沉积减反射膜层:以PECVD的方式在基底背面沉积氮化硅、氮氧化硅中的一 种或多种叠层膜。

S09正面沉积减反射膜层:以PECVD的方式在基底正面沉积氮化硅、氮氧化硅中的一 种或多种叠层膜。

S10背面激光开膜:利用纳秒级或皮秒级激光对背面减反射层和钝化膜叠层进行开 膜处理

S11丝网印刷正负电极:N区印刷负电极Ag浆,P区印刷正电极Al浆。

S12烧结:正电极Al浆和负电极Ag浆共烧结,形成良好的欧姆接触。

这种方法的变化在于(1)利用P型单晶硅衬底作为P区,正背面均无需硼掺杂,且无 需掩膜和光刻,工艺步骤简单;(2)P区正电极采用Al浆,Ag浆使用量降低50%,且采用P 型单晶硅作为基底,明显降低了生产成本。激光设备在此方法下得到比较好的应用。设备环节省去了比较昂贵离子注入和光刻掩膜设备,金属化环节采用高温银浆与铝 浆,金属化成本同步降低,增加设备仅为激光设备与部分清洗设备,初步估计改良后P 型IBC设备与PERC/TOPcon设备成本较为接近,龙头企业规模化采购,降低投资成本,预计单GW投资额约在1.9-2.1亿元